“二航造”,“新”在哪?

橋,是跨越天塹的豐碑,是通向希望的坦途。七十五載風雨兼程,一支“中國建橋夢之隊”始終踐行使命,以匠心為筆、以汗水為墨,在江河湖海之上,在天與地之間架起通途。從串聯城鄉的大橋到銜接天海的紐帶,一座座橋梁不僅打通了交通的脈絡,更激活了區域發展的動能。

近日,人民網福建頻道聚焦中交第二航務工程局有限公司的橋梁建設故事,探尋這支“夢之隊”如何用一座座“夢之橋”,展現中國基建的硬核實力與溫暖底色。

回溯中國橋梁建造的漫長歷程,一座座看似“不可能”的壯舉,是一代代橋梁人不循舊例、敢闖敢試的結果。這種精神早已融入中國橋梁建造的血脈之中,為現代橋梁建造業奠定了“以創新破局、以技術賦能”的實踐根基。

中交第二航務工程局有限公司(以下簡稱“中交二航局”)正是傳承了中國橋梁創新血脈的“中國建橋夢之隊”,近年來,先后參與建造了港珠澳大橋、深中大橋、常泰長江大橋、北盤江第一橋、金安金沙江大橋、五峰山長江大橋等一系列重大橋梁工程,研發出一大批核心技術和領先裝備。

這一系列“國之重器”的鑄就,其背后是中交二航局始終以核心科技為先導,聚焦超大跨橋梁建造、工業化建造、先進材料、智能裝備、數字化技術等方向,不斷促進科技創新和智能建造發展。

戰精度,“深海穿針”

橋梁的壽命,藏在深海裡看不見的“毫厘之爭”中。作為超大型橋梁的“水下脊梁”,沉井基礎的施工精度直接決定橋梁安危,差之毫厘,便謬以千裡。

錨碇,正是橋梁的“定海神針”:它既要牢牢固定主纜,更要將大橋上部所有荷載穩穩傳遞至海底岩層,一絲偏差都可能引發連鎖風險。

在廈金大橋(廈門段)建設過程中,劉五店航道橋東西側錨碇的基礎地質呈現“東硬西軟”狀態,潮汐變化與海底洋流讓西側錨碇精准施工難上加難。“每一方混凝土換填就像在海底繡‘雲錦’,必須精准無誤。”項目A1標常務副總工郝聶冰的話,道出了這場“深海繡花”的核心要求。

建設中的廈金大橋(廈門段)。席婷婷攝

最開始光是方案論証,項目團隊就開了70多場專題會、6次專家評審會。當時面臨的第一個難題,就是如何在無圍堰的情況下,把這片深海區域挖成規整的“倒四棱台形”基坑。

所謂無圍堰施工,相當於在漲潮的海邊挖沙坑,既要防海水倒灌,又要避免剛挖好的坑被洋流帶沙回填。

清理土方量達122萬立方米,足以填滿542個標准奧運會游泳池,而西錨碇地質復雜,嚴重阻礙進度。

為啃下這塊“硬骨頭”,團隊創新推出分段、分條、分層的“海底手術”方案:上層軟弱土層,用抓斗船直接“抓土”清淤﹔下層硬質岩層,先以鑿岩棒像“手術刀”般敲碎硬岩,再讓抓斗船迅速跟進清渣,全程銜接無縫。

海底的孤石是又一“絆腳石”,若頂高超過設計標高,會直接導致沉井變形。對此,團隊則用多波束掃測技術給海底做“CT”,精准定位后,或調整抓斗船角度進行“夾取”,或將其鑿碎后清理,確保基坑底面平如鏡面。

歷經7個月奮戰,2024年11月11日,西錨碇兩個沉井基坑完成全部混凝土換填,共澆筑28排224個點位。建設者們如愚公移山一般把海底基坑一點點挖出,創下海域沉井基坑無圍堰狀態下開挖深度、開挖面積、開挖方量三個國內之最。

這份對精度的極致把控,背后是中交二航局發展新質生產力的扎實技術儲備:深中通道深中大橋的鋼筋網片柔性制造生產線,8台機器人自動抓取、定位、焊接,精度達毫米級﹔張靖皋長江大橋的大剛度定位支架與多層錨杆調位工裝,牢牢鎖定錨杆精度﹔常泰長江大橋的水中巨型沉井數字化、智能化取土工藝,實現沉井平穩精准下沉……新質生產力讓“深海穿針”的精度奇跡不斷上演,毫厘之間“見真章”。

戰重量,“輕重並濟”

超大型構件的海上“拼搭”,是橋梁建設的“重量考驗”——既要有扛起數千噸構件的“硬核底氣”,更需化解海上施工的“靈活巧勁”。

廈門翔安大橋作為福建首座全預制裝配化跨海大橋,其“拼積木”式預制安裝工藝,也是繼港珠澳大橋之后,國內第二次在跨海大橋中運用。

2022年9月12日,廈門翔安大橋主橋成功合龍。杜才良攝

翔安大橋為單幅變高變截面連續梁橋,也就是說,梁體高度和截面大小隨受力需求靈活調整且無斷點相連。其中鋼箱梁包含6種寬度節段,最大寬度52.6米、最大重量3133噸,鋼箱梁吊點橫向寬度從23.2米到32.5米不等。

在風浪頻發、潮差達3-4米的海域完成“積木式”拼裝,難度可謂“海上舉重”。

該項目鋼箱梁吊裝施工負責人羅紅介紹,鋼箱梁通過銷軸與吊耳剛性固定,這種固定方式,沒有任何緩沖余地,只要一個吊點受力偏差,整榀3133噸的箱梁就會歪扭失控,這樣“牽一發而動全身”的特性,讓32個吊點的受力均勻問題,成了“重量攻堅”最棘手的核心瓶頸。

“剛性連接難解困,何不以柔克剛?”該項目吊具設計技術負責人文定旭的創新思路,成為破局關鍵。團隊借鑒手掌抓握原理,經過數輪試驗,項目團隊將傳統剛性連接轉化為滑輪組柔性連接工藝,把每個吊點上的力分散到8個滑輪一組的吊耳上。就像給提升鋼箱梁的“抓手”增加了8根機械“手指”,通過力學傳導實現32個吊點受力均勻,成功破解超噸級構件吊裝的受力難題。

重量之戰,既需有“舉重若輕”的硬核實力,也需“刪繁就簡”的減負巧思。長期以來,中交二航局錨定新質生產力發展方向,持續深耕技術攻關,打造出一體化智能筑塔機、1000噸纜載吊機、全球最大噸位橋面吊機等一系列“舉重”重器,同時在橋梁建造“瘦身”領域也碩果累累。

南京寧揚長江大橋南主塔採用的一體化智能筑塔機。高年昊攝

武漢雙柳長江大橋上,項目團隊自主研發的輕質超高性能混凝土(LUHPC)比普通混凝土輕20%,抗壓強度卻突破150兆帕,讓大橋“輕裝上陣”跨越天塹﹔龍潭長江大橋建設中,一體化智能筑塔機完成迭代升級,總體自重從第一代近500噸縮減至248噸,減重近半仍保持超高精度與穩定性﹔滬通鐵路二期高橋特大橋創新採用無豎杆整體節點曲弦三角桁架結構,在確保剛度與穩定性的同時,實現總用鋼量的精准管控……

從“扛千鈞”到“減萬鈞”,科技創新讓“輕重並濟”成為現實,正是在“舉重”與“減重”的平衡之中,彰顯新質生產力賦能橋梁建設的強勁動力。

戰速度,“質效雙贏”

當工程進度與質量精度雙向博弈,當超級工程對建造效率提出更高要求,中交二航局以發展新質生產力打破效率瓶頸,在橋梁建設的“速度賽道”上疾馳。

在李埠長江公鐵大橋建設現場,傳統現澆箱梁施工面臨著難以攻克的難題——不僅施工周期長、效率低下,且受人工操作差異影響,混凝土密實度、鋼筋定位精度等質量指標難以穩定把控。瞄准“痛點”,中交二航局的項目團隊亮出核心裝備“一體化智能筑梁機”,為箱梁建造打通了高效施工的“快車道”。

一體化智能筑梁機。金波攝

這台智能裝備堪稱“現場移動生產線”,集成了整跨鋼筋自動化制安、模板智能自行走、混凝土自動振搗、成品箱梁養護等全流程核心功能。施工中,鋼筋、水泥等原材料運抵工地后,無需多次轉運,直接通過設備內部的“流水線”可完成從原料加工到構件成型的全環節作業,最終實現“原材料進廠、成品箱梁出廠”的一站式建造。

建造環節的“加速跑”,離不開后勤保障體系的“智能護航”。

覆蓋全流程的數字化平台如同后台“調度中樞”,它用數據打通供應鏈、生產鏈的信息堵點,讓原材料供應、構件調配與現場施工同頻共振,為工程速度注入“隱形動力”。

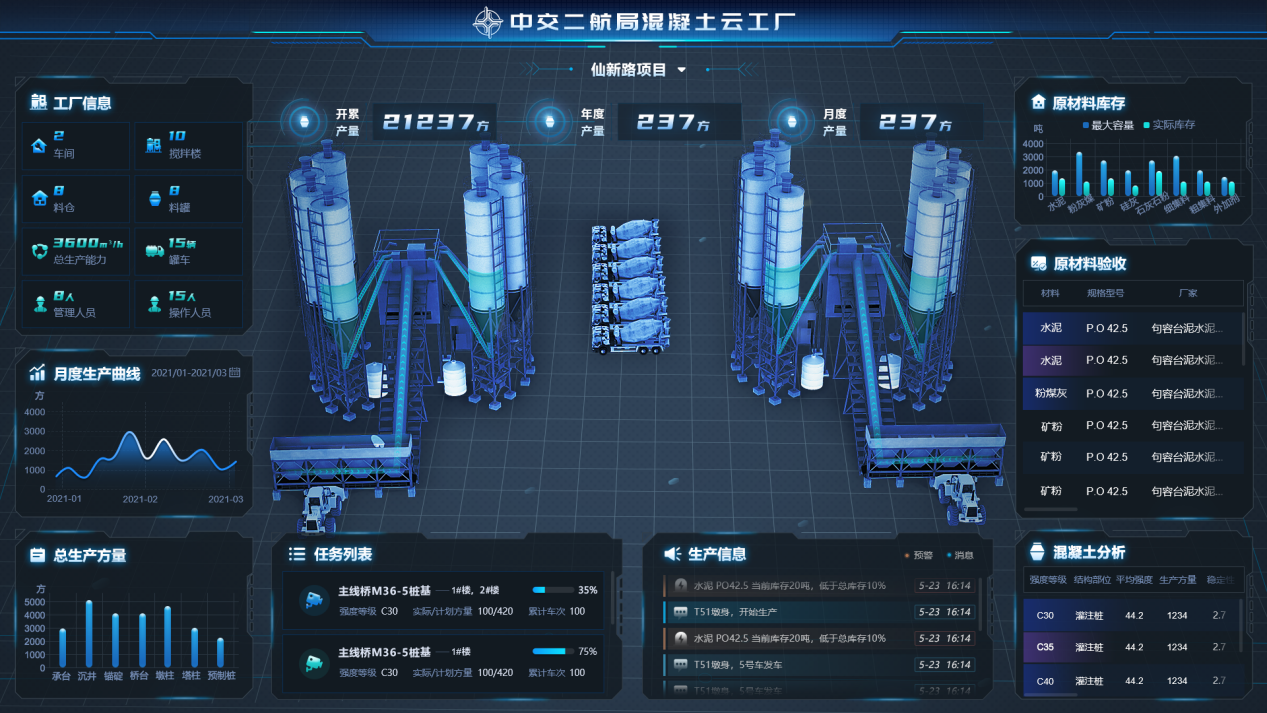

中交二航局混凝土雲工廠。中交第二航務工程局有限公司供圖

在信息模型構建標准、通用數據環境建設等方面,開展基於BIM的全生命周期跨階段數據貫通研究和應用實踐,初步實現數字化設計與雲工廠、雲車間的工程數據傳遞與共享﹔混凝土雲工廠已在463個項目供應混凝土3937萬方、鏈接原材廠商4000余家,基本實現項目全覆蓋,推動混凝土質量穩定、成本下降﹔鋼筋雲工廠已在10個項目部署應用,供應鋼筋4.5萬噸,推動項目生產數據透明化﹔預制構件雲平台貫穿預制、倉儲、運輸和安裝全過程,有效輔助生產決策,保障施工進度……中交二航局將“施工快”與“保障順”擰成一股勁,在速度與質量的平衡中找到最優解。

以創新為魂,在精度、重量、速度的攻堅中,用技術突破、智能賦能與工藝革新,中交二航局將傳統建橋智慧與現代科技深度融合,在發展新質生產力的征途中,鑄就了一座座國之重器,擦亮了中國建造的閃亮名片。

分享讓更多人看到

- 評論

- 關注

第一時間為您推送權威資訊

第一時間為您推送權威資訊

報道全球 傳播中國

報道全球 傳播中國

關注人民網,傳播正能量

關注人民網,傳播正能量